Algemene projectomschrijving

Beschrijving staalconstructie en/of gebruik van staal

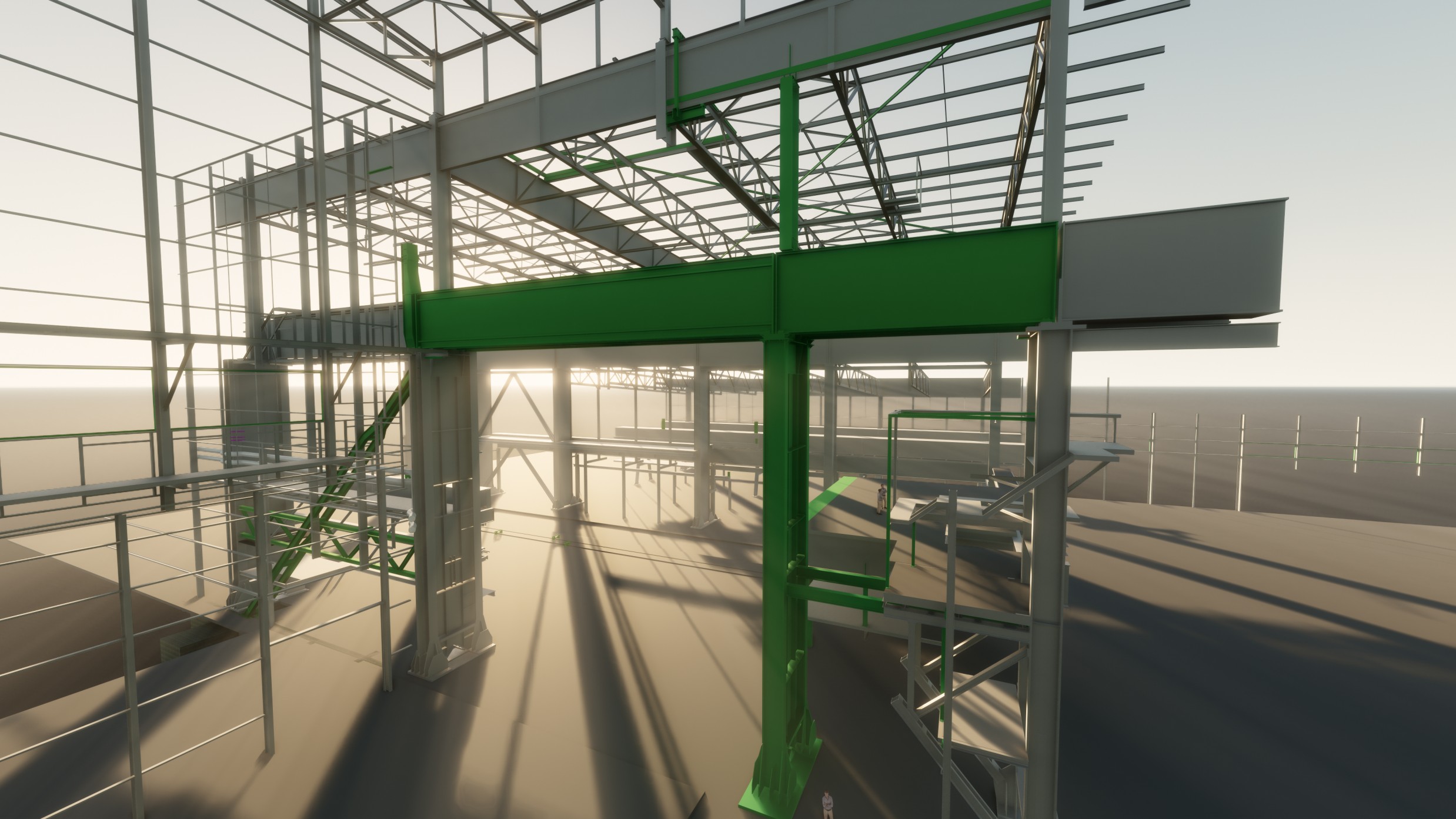

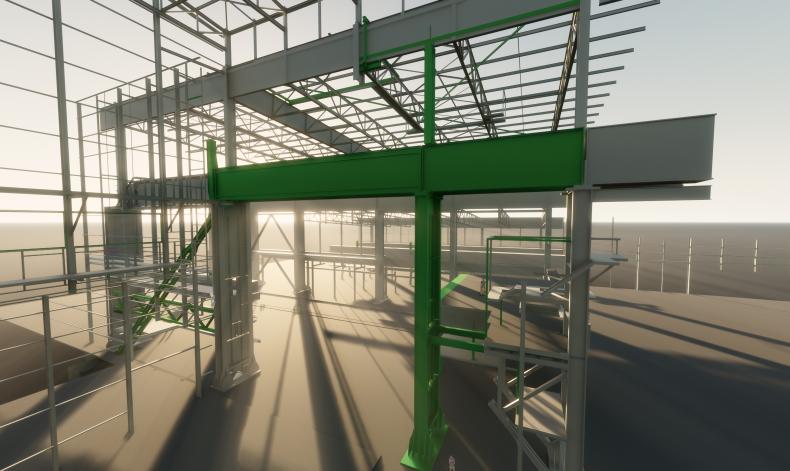

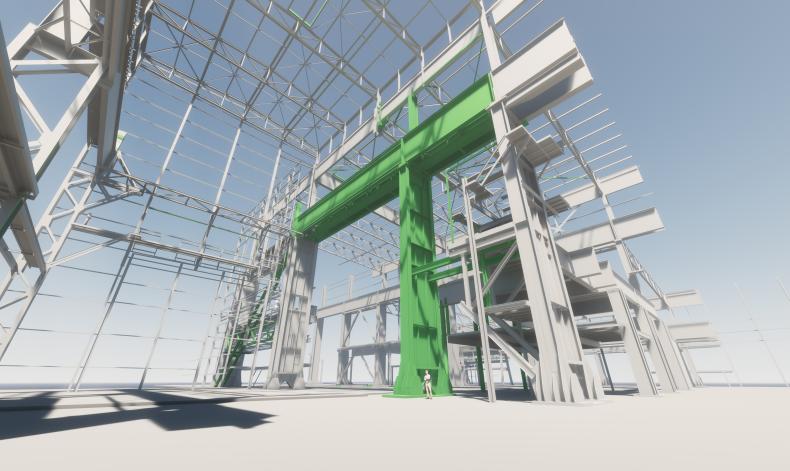

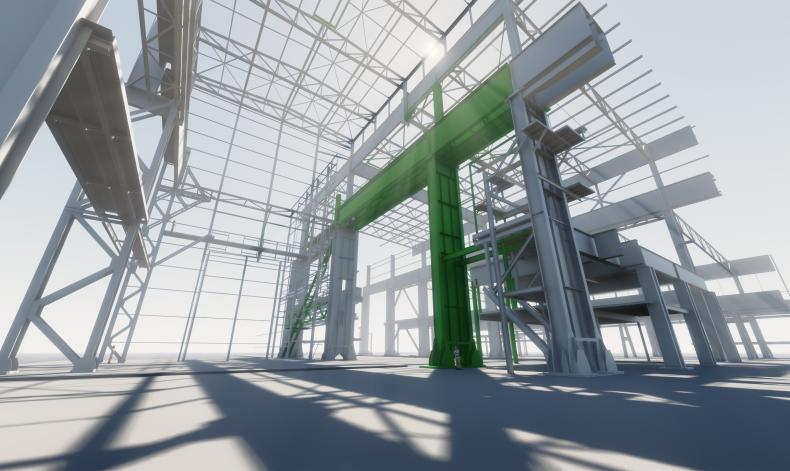

Wat direct opvalt aan de staalconstructie is de schaalgrootte van de verschillende onderdelen. De kolom heeft een doorsnede van 3,5x1,0 meter, is totaal 35 m hoog en is ingeklemd in de fundering met 48 voorspanankers M36.

De kolom verzorgt samen met de andere kolommen de stabiliteit van de verschillende productiehallen en draagt naast de dakconstructie aan weerszijden van de kolom op 26 m hoogte twee kraanbanen met een hijscapaciteit van respectievelijk 480 ton en 120 ton, waardoor grote horizontaalkrachten door schranken en remmen opgenomen dienen te worden.

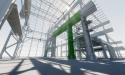

De kraanbaanliggers overspannen in de nieuwe situatie 11 m en 25 m, in plaats van 2x18 m in de bestaande situatie.

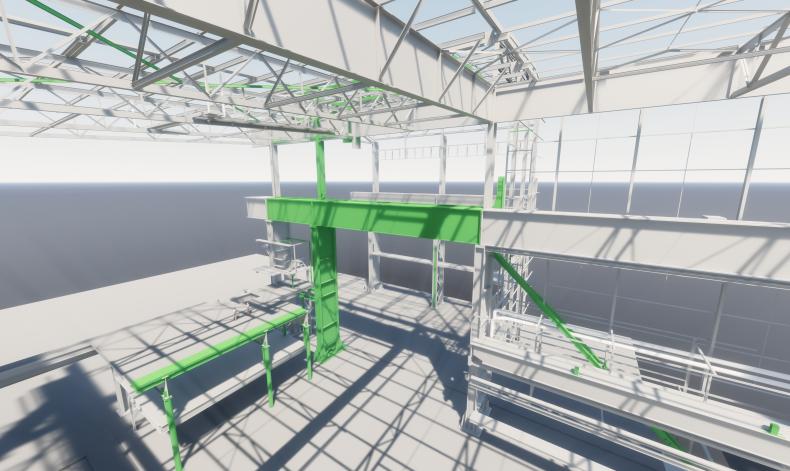

De kraanbaanliggers van ± 3,5 m hoog zijn vervaardigd uit halve HL-profielen met een gelaste plaat ertussen. Voor de zwaarste kraanbaanligger zijn HD-profielen toegepast. Voor de berekening van de liggers is uitgegaan van de technische richtlijn Kraanbanen van Tata Steel. De toelaatbare vervorming van de kraanbaanliggers bedraagt slecht 1/1000 van de overspanning. Dat geldt zowel horizontaal als verticaal gezien. Voor het opnemen van de horizontale belasting zijn remliggers toegepast die tevens fungeren als loopbordes. Zowel de lassen van de kraanbaanliggers als de remliggers zijn op vermoeiing berekend.

Door het verplaatsten van de kolom diende ook de hoofdbalk, een plaatligger, van de dakconstructie op een andere manier opgevangen te worden. Door een slimme opvangconstructie/doorkoppeling van de op de kolom dragende plaatliggers en een versterking van de plaatligger kon de dakconstructie, van zo'n 600 m2, op de nieuwe kolom worden opgevangen.

Door de koppeling als een scharnier uit te werken, konden de stabiliteitskrachten uit de dakconstructie via een kruisverband in het dak afgeleid worden naar de naastliggende kolommen.

Door een zeer goede voorbereiding en een voorgeschreven fasering waarin de volgorde van de werkzaamheden zijn vastgesteld is het project zonder verstoring van het productieproces uitgevoerd.

Bijzondere aspecten bouwkundig concept / ontwerp

Het bouwkundige aspect van de verplaatsing van de kolom heeft betrekking op de inrichting van de fabriek voor een 3e continu-gietmachine.

Tijdens de uitvoering diende daarbij rekening gehouden te worden met de bestaande media (kanalen en leidingen) die intact moesten blijven voor het doorlopende productieproces. Een voorbeeld hiervan is de drukdiagonaal, benodigd voor de 480 tons kraan, om de kabelgoten en panovenleidingen heen is gevormd.

Een ander bouwkundig aspect is de kraanbaanligger met een overspanning van 25 m. Volgens de Tata-richtlijn voor kraanbanen zou deze ontworpen moeten worden als een kokerligger. In dit geval is de kraanbaanligger vanwege het hergebruik van de bestaande oplegblokken en de beperkte productiestilstand uitgevoerd als een I-profiel.

Vanwege de veiligheid zijn aanlijnbeveiligingen aangebracht.

De kraanrails dient doorlopend te zijn. Via afbrand-stuiklassen zijn de rails aan elkaar gelast.

Bijzondere constructieve slimmigheden / detailleringen

De aansluiting van het bovendeel van de kolom op het onderdeel voor de opvang van het dak. Door een 'scharnier' te ontwerpen konden de stabiliteitskrachten in het dak via een stalen kruis naar de naastliggende kolommen omgeleid worden en hadden de horizontale krachten uit de kraanbanen geen invloed op de stabiliteit van de hallen.

De uitvoerig voorgeschreven fasering, waarbij het productieproces doorgang kon vinden en ten allen tijde de verschillende constructieonderdelen stabiel zijn gebleven.

Bijzondere aspecten uitvoering

Het 24-7 productieproces van de fabriek moest tijdens uitvoering doorgang vinden. De kranen, waarvan de kraanbaanliggers op de te verplaatsen kolom dragen, moesten in gebruik blijven. Slechts één productiestilstand van 30 uur kon worden toegestaan.

Veiligheid stond hierbij voorop. Een veiligheidsfunctionaris was ten allen tijde aanwezig bij de verschillende kraanbewegingen, om ervoor te zorgen dat niemand zich onder de lasten aan de kraan bevond.

Tevens was het een belangrijke randvoorwaarde dat slechts 20 m verderop grote pannen met vloeibaar staal verwerkt werden in het productieproces.

Door een zeer goede voorbereiding en fasering waarbij de volgorde van de werkzaamheden is vastgesteld is het project zonder verstoring van het productieproces uitgevoerd.

Een onderdeel van de voorbereiding voor de productie stilstand was het lossen en voor zover mogelijk het verwijderen van de bouten van de te slopen constructieonderdelen.

Daarnaast was een 10-minuten planning opgesteld van alle werkzaamheden tijdens de productie stilstand waarmee elke 3 uur werd gemonitord of de werkzaamheden nog volgens planning verliepen.

Bijzondere functionele aspecten van het bouwwerk

Door de verwerking van vloeibaar staal van 1500 ℃ dient het staal beschermd te worden tegen de warmte. De kraanbaanliggers en een deel van de kolom worden voorzien van hitteschilden. Dit wordt uitgevoerd met losse staalplaten die voor de constructie gehangen worden.

Daarnaast is een spatscherm aangebracht bij de voet van de kolom ter bescherming bij een calamiteit waarbij vloeibaar staal op de vloer terecht komt.

De remliggers en kraanbaanliggers zijn zo ontworpen dat ze bij eventuele schade 1-op-1 kunnen worden uitgewisseld.