Algemene projectomschrijving

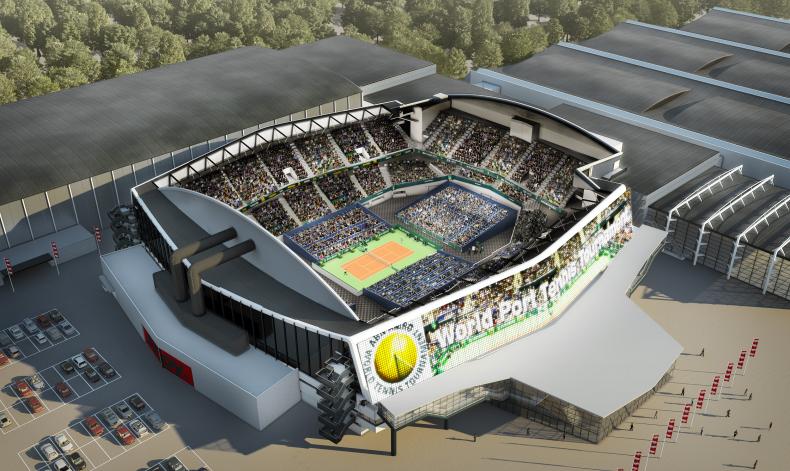

Het uitgangspunt voor de renovatie was het vergroten van de bezoekerscapaciteit en tegemoet komen aan de eisen van producties van internationale popartiesten. De dakconstructie is vernieuwd, waardoor de vrije hoogte is vergroot, er meer belasting aan het dak is te hangen voor grotere podiumopstellingen én de geluidisolatie is verbeterd. Daarbij zijn de gebouwvorm en het volume zoveel mogelijk intact gelaten. In het interieur zijn wanden weggehaald om grote open ruimten te creëren. Zoveel mogelijk is de karakteristieke constructie van het gebouw geaccentueerd.

De bezoekerscapaciteit is uitgebreid van 12.000 naar 15.000 toeschouwers door extra tribunes toe te voegen. De nieuwe tribune bestaat uit een eerste en een tweede ringgedeelte op dezelfde niveaus als in het bestaande gebouw. De bestaande en nieuwe eerste ring lopen daarbij vloeiend in elkaar over. Nieuwe dakspanten vergroten de vrije hoogte onder het dak naar 20 m. Per spant kan 200 kN ‘riggingbelasting’ worden opgenomen voor apparatuur en andere voorzieningen. Door het zwaardere dak met verbeterde geluidisolatie zijn meer producties met een hoog geluidsniveau mogelijk zonder hinder voor de omgeving.

Beschrijving staalconstructie en/of gebruik van staal

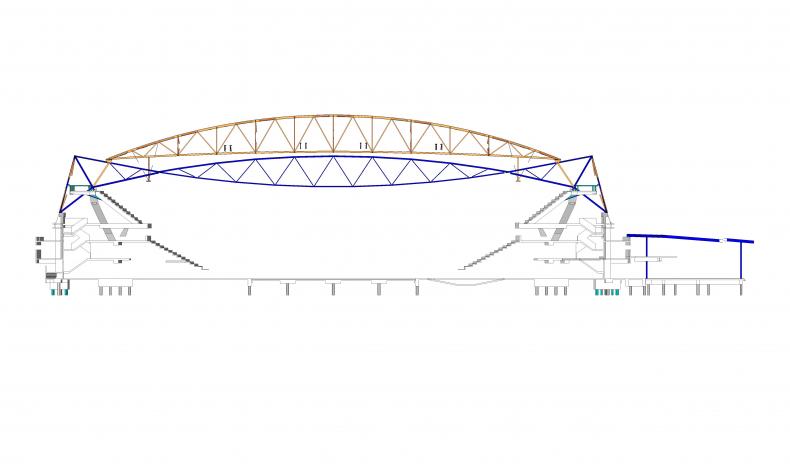

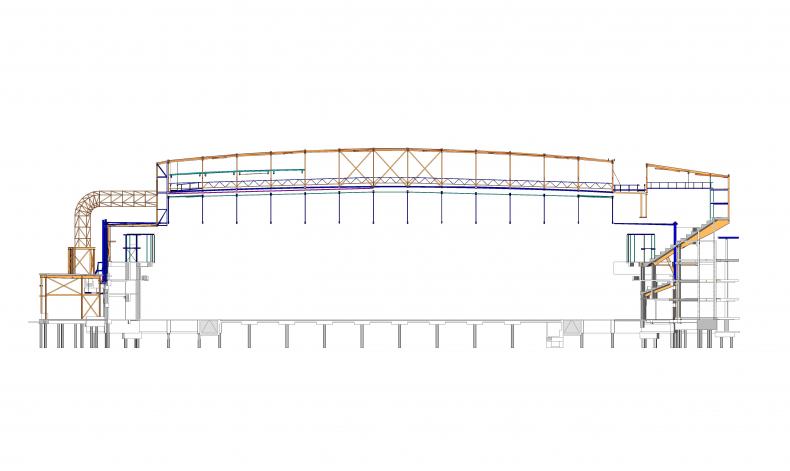

Het oude dak bestond uit een licht stalen dak op lensvormige vakwerkliggers, opgelegd op de punten van snavelvormige vakwerken bovenop de betonnen tribuneconstructie. Met een overspanning variërend van 54 tot 64 m en met een hart-op-hart afstand van 6 m droegen de lensliggers het stalen dak. De lensliggers gaven de bolle vorm aan het middengedeelte van het dak. De vakwerkspanten van het zwaardere nieuwe dak konden niet op hetzelfde punt van de snavel worden aangebracht. De bestaande betonconstructie kon de druk- en trekkrachten niet opnemen, waardoor er extra ondersteuningen nodig waren door de bestaande tribunes heen. Daarom liggen de nieuwe vakwerkliggers verder naar de buitenzijde, zodanig dat de neerwaartse belasting op de betonconstructie ongeveer gelijk bleef. Wel ontstond hierdoor extra neerwaartse belasting ter plaatse van de gevel, waarvoor extra fundering nodig was.

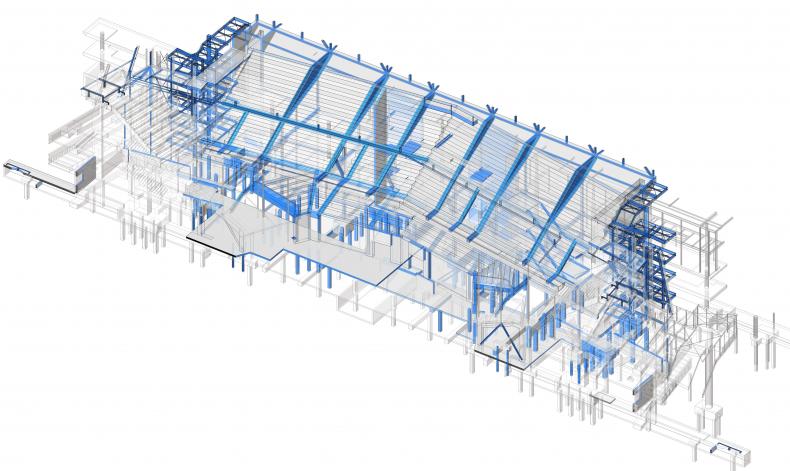

De bestaande constructie is eerst in 3D gemodelleerd. Vervolgens zijn te slopen onderdelen als een aparte fase in het model losgemaakt. Daarna zijn alle nieuwe constructies in het model gebracht. Het 3D-model maakte het mogelijk om aansluitingen en conflicten tussen de oude en nieuwe constructies goed te kunnen overzien en te beoordelen.

• Nieuwe tribune

De primaire stalen spanten onder de tribune staan op een hart-o- hart afstand van 7,25 tot 9,50 m. Voor de vlakke vloergedeeltes zijn HE-profielen als kolommen en liggers toegepast en onder de prefab tribunegedeeltes gelaste kokervormige liggers. Belangrijk voor het constructief ontwerp van de tribune is dat het overgrote deel van het publiek geen hinderlijke trillingen ervaart. Omdat het gaat om de beleving van individuele personen is nooit een absolute garantie te geven dat hinderlijke trillingen niet optreden. Er is gekozen voor het uitvoeren van een dynamische responsanalyse van de tribune als geheel in plaats van een toets op eigenfrequentie. Daarbij is de constructie als driedimensionaal model doorgerekend met daarop de dynamische belasting die door het publiek wordt uitgeoefend. Als resultaat van deze berekening worden de versnellingen gevonden die de vloerconstructie en dus de bezoeker ondergaat. Ter beperking van deze versnellingen is het ontwerp aangepast ten opzichte van het ontwerp op sterkte en statische stijfheid.

• Nieuw dak

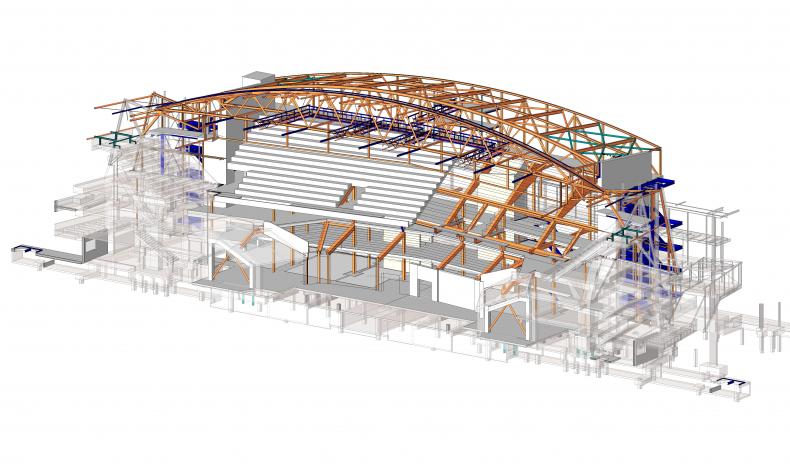

Tijdens de werkzaamheden moest de exploitatie van het sportpaleis zoveel mogelijk doorgaan, er waren alleen korte programmavrije perioden beschikbaar. Dit hield in dat niet alleen de ruwbouw, maar ook de installaties en de bouwkundige afwerking in korte tijd moesten worden uitgevoerd. Omdat de installaties en de bouwkundige afwerking in een droge omgeving moeten worden uitgevoerd, kon het bestaande dak niet worden verwijderd voordat het nieuwe dak werd aangebracht. Het nieuwe dak is daarom over het oude aangebracht. Nadat het nieuwe dak waterdicht was, is het oude dak van onderaf gesloopt en afgevoerd. Het oude dak kon dienst doen als werkvloer voor het aanbrengen van installaties.

Belangrijk voor het ontwerp van het nieuwe dak waren de grotere vrije hoogte van 20 m en de grotere belastbaarheid door een zwaarder dakpakket (± 0,80 kN/m2) en hijslasten: elk van de veertien spanten is ontworpen op maximaal 200 kN hijsbelasting voor installaties. Om de belastingwijziging naar de onderbouw te beperken, is het oplegpunt van de nieuwe spanten gewijzigd en de overspanning van de spanten dus vergroot. Hierdoor kon voor de afdracht van de verticale belasting worden volstaan met lokale aanpassingen aan de bestaande staalconstructie.

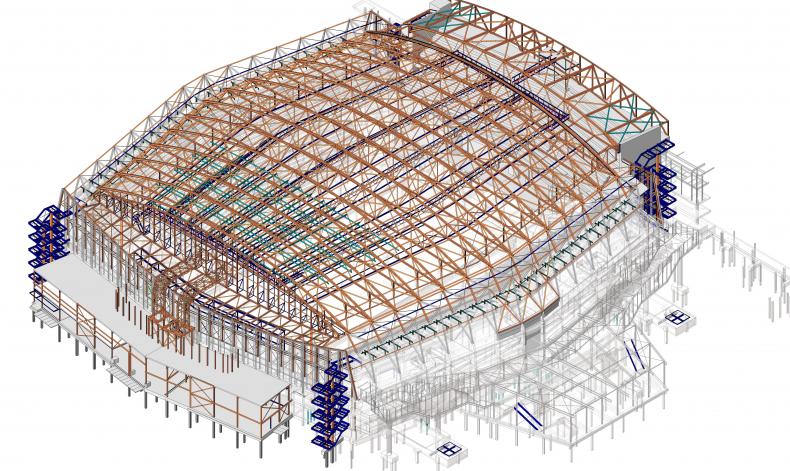

De overspanning van de nieuwe vakwerkspanten is vergroot tot 72 m aan de oost- en westzijde, tot 82 m in het midden van het gebouw door de knik van 16˚ in de plattegrond van de tribunes om de zichtlijnen naar de arenavloer optimaal te maken. Niet alleen de overspanning van de spanten varieert, maar ook de vorm: de onder- en bovenrand van alle spanten zijn cirkelvormig en de noklijnen liggen ook op een cirkelboog. De spanthoogte varieert daarbij van 5,8 m aan de oost-westzijde tot 7 m in het midden. Omdat sterkte in het ontwerp maatgevend is, is gekozen voor S355 in plaats van S235.

Als onder- en bovenrand van de spanten zijn HE-profielen toegepast: HEA 400 en HEB 400 voor de bovenrand en HEA 300 respectievelijk HEB 300 voor de onderrand. Voor de wandstaven schreef het besteksontwerp buizen voor met een identieke uitwendige maat (rond 139,7 mm) maar met een variërende wanddikte, afhankelijk van de belastingen op en de lengte van de betreffende diagonaal.

Er is gekozen om diagonalen met verschillende uitwendige diameters toe te passen in plaats van gelijke diameters met verschillende wanddikten om het risico op fouten tijdens de productie te beperken. De bovenrand van de spanten wordt zijdelings gesteund door een vakwerkverband van diagonalen in het dakvlak; de onderrand wordt gesteund door dwarskoppelingen die, bij de middelste vier spanten, zijn afgesteund naar het bovenvlak.

De vorm van de vakwerkspanten is voor een belangrijk deel ontstaan uit uitvoeringsoverwegingen: door de onderrand van het nieuwe spant boven de bovenrand van het oude dak te houden kan het nieuwe dakvlak in de bouwfase boven het oude dakvlak komen.

Door de spanthoogte van de dakspanten was volledige prefabricage niet mogelijk vanwege transportbeperkingen. Beide uiteinden van elk spant zijn geprefabriceerd, maar het middengedeelte is in lijnvormige elementen aangevoerd en op de bouwplaats tot een vakwerk geassembleerd. Vervolgens zijn steeds twee spanten en hun onderlinge koppelingen op locatie voorgemonteerd. Bij deze voormontage zijn direct grote installatiecomponenten en delen van catwalks meegenomen. Nadat op deze manier zeven spantcombinaties waren gemaakt (± 100 ton elk) zijn deze segmenten in vier dagen geplaatst. Voor de montage is een kraan gebruikt met een gieklengte van 120 m. Voor het aanvoeren van de kraan waren twintig vrachtwagens nodig en voor de aanvoer van de benodigde ballast nog eens veertig vrachtwagens extra.

Bijzondere aspecten bouwkundig concept / ontwerp

Bijzondere constructieve slimmigheden / detailleringen

Bijzondere aspecten uitvoering

Bijzondere functionele aspecten van het bouwwerk