Algemene projectomschrijving

Bij de vernieuwing van het Hengelose NS Station is aan de zuidkant een nieuwe, 60 m lange luifel geplaatst, die bestaat uit tien betonnen luifelplaten (elk zo’n 25.000 kilo zwaar) op betonnen kolommen met daar bovenop nodulair gietijzeren draagarmen. Het ritme van de kolommen, platen en draagarmen vormt een 'stoa', waaronder de reiziger prettig wandelt naar de entree van het station.

Het ontwerp van gietijzer verwijst naar het industriële erfgoed van Hengelo. Het station is gedeeltelijk ontworpen door spoorwegarchitect Van Heukelom (de kap) en gedeeltelijk door Schelling. Deze laatste was een architect die graag het ambacht liet spreken in zijn architectuur. Zowel de kolommen van beton als de draagarmen van gietijzer en de dakplaten van beton zijn gegoten in mallen. De kolommen zijn eerst in klei gemodelleerd met de hand en daarna in een 3D-systeem getekend en in een 3D-plotter geprint.

Beschrijving staalconstructie en/of gebruik van staal

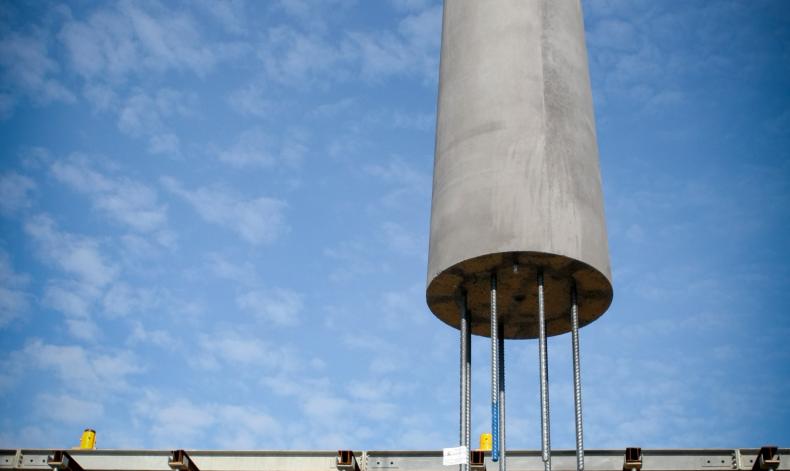

De tien prefab betonnen dakelementen zijn elk 6 m breed en 9,2 m lang. Elk dakelement wordt ondersteund door vier gietijzeren armen en een betonnen kolom die in doorsnede verloopt van rond naar klaverbladvormig. De fundering van de kolommen bestaat uit een doorgaande betonbalk en mortelschroefpalen.

De (holle) gietijzeren armen en het broekstuk zijn afzonderlijk gegoten in nodulair gietijzer EN-GJS-400-18U-LT. Vervolgens zijn de armen afgedraaid en is het broekstuk uitgeboord met een plus-tolerantie van maximaal 0,2 mm. Om spanningsconcentraties zoveel mogelijk te voorkomen is de speling tussen broekstuk en armen geïnjecteerd met injectiehars. De armen schuiven vervolgens in het broekstuk en dragen de optredende belastingen door contactdruk over. Een constructieve verbinding tussen de armen en het broekstuk is derhalve niet aanwezig; uitsluitendl een borging tegen het verdraaien tijdens de montagefase.

Het broekstuk is met vier draadeinden M39 – ná het aangieten en uitharden van de stelruimte – momentvast en voorgespannen aan de betonkolom. Ter plaatse van de dakplaat is aan de armen een dook meegegoten. In de dakplaat is een stalen buis met aangelaste staalplaat gestort, waarin doken zijn opgenomen. De ruimte tussen de doken en stalen buizen is na montage aangegoten met epoxy gietmortel.

De complete luifel is gemodelleerd en geconstrueerd in het 3D CAD -rogramma Solid Edge. De geometrie is voor de berekeningen geïmporteerd in het eindige-elementenpakket Femap1, de exacte geometrie is dus berekend. De geometrie van het model is tevens één-op-één door de gieterij als invoer voor de mallen gebruikt. Van grof naar fijn zijn achtereenvolgens de volgende berekeningen uitgevoerd:

• complete luifel (beammodel met globale dimensies)

• gietstukken met de dakplaat (beammodel)

• één arm met 1/4 deel van het broekstuk (detailmodel)

• uiteinden arm met aangegoten dook (detailmodel)

• broekstuk met draadeinden (detailmodel)

De ingevoerde minimale dikte van de armen bedraagt 25 mm en voor het broekstuk 30 mm. In het model is er geen sprake van een verbinding tussen het broekstuk en de ingeschoven armen. Dit correspondeert namelijk met de werkelijke situatie. Aan de hand van de beammodellen ontstaat een goed beeld van de optredende vervormingen en globale krachtswerking. Deze krachtswerking is mede input voor de uitgevoerde detailberekeningen.

Uit de analyse van de gietstukken blijkt dat de globale spanningen in de armen vrij laag blijven en knik pas optreedt bij een factor 68 maal de optredende belastingen. Uit de detailmodellen volgen de verschillende spanningsconcentraties uit de aansluiting tussen arm en broekstuk en op de overgang van de armen naar de dook. De afrondingsstraal tussen arm en dook is cruciaal ter vermijding van te hoge piekspanningen. Uit het detailmodel met de draadeinden zijn de optredende krachten in de draadeinden te herleiden en is tevens de aangebrachte voorspanning meegenomen. De aangebrachte voorspanning is dusdanig dat in de gebruiksfase net géén gaping optreedt tussen kolom en broekstuk.

Bijzondere aspecten bouwkundig concept / ontwerp

Bijzondere constructieve slimmigheden / detailleringen

Bijzondere aspecten uitvoering

Het gietwerk is onder Lloydskeur uitgevoerd. Naast de analyse van de chemische en mechanische eigenschappen is ultrasoon en liquid penetrant onderzoek uitgevoerd. Het maken van het juiste gietmengsel en het daadwerkelijk gieten is vakmanschap, waarbij rekening moet worden gehouden met een krimp van 0,5%. Dit vereist tevens navulopeningen waardoor extra gietmengsel kan toestromen.

De holle ruimten in de armen worden gevormd door gietkernen in de mal op te nemen. Door deze armen lopen de elektraleidingen voor de verlichting in de dakplaten. Na het gieten is de aansluiting tussen de armen en broekstukken nabewerkt met een tolerantie van maximaal 0,2 mm. Hiermee zijn direct correcties op de lengtematen uitgevoerd, zodat de stalen buizen op dezelfde posities in de bekisting voor de dakplaten kunnen worden opgenomen.

Bijzondere functionele aspecten van het bouwwerk