Algemene projectomschrijving

Stalen DNA / innovatief kantoorgebouw met inventief stalen skelet

Het nieuwe kantoor van het Europees Octrooibureau (EOB) in Den Haag / Rijswijk is niet te missen. Het imposante volume torent hoog uit boven de A4. De dubbele, glazen gevel weerkaatst de Nederlandse luchten en is daardoor net zo veranderlijk. In het programma van eisen stond boven alles het welbevinden van de medewerkers centraal. Het ontwerp van Ateliers Jean Nouvel en Dam & Partners Architecten is zodoende een weerspiegeling van de inzet van gedreven mensen. Net als de realisatie, waarin de stalen draagstructuur naar ontwerp van Zonneveld Ingenieurs als geprefabriceerd bouwpakket op de bouw werd geleverd en in elkaar gezet door even gedreven mensen onder leiding van de TBI bedrijven J.P. van Eesteren en Croonwolter&dros.

Dankzij de gecentraliseerde octrooiprocedure van het EOB kunnen uitvinders een kwalitatief hoogstaande octrooibescherming krijgen in 44 landen die een markt van ongeveer 700 miljoen mensen bestrijkt. Er werken ongeveer 3.000 werknemers voor het EOB in Rijswijk, waarvan ongeveer 390 mensen met de Nederlandse nationaliteit. Na het hoofdkantoor in München, is dit de grootste vestiging. Het EOB is een onafhankelijke internationale organisatie en heeft het nieuwe hoofdgebouw dan ook zelfstandig gefinancierd.

Design & Construct

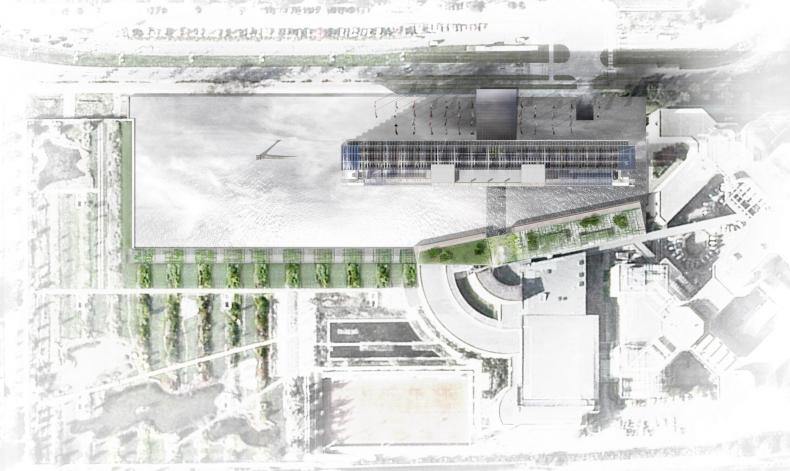

Na 40 jaar gebruik was het bestaande hoofdgebouw in zowel bouwfysisch als functioneel opzicht verouderd en voldeed het niet meer aan de eisen. Renovatie bleek niet mogelijk. Daarom is besloten een nieuw duurzaam kantoor te ontwikkelen voor de medewerkers op het EOB-terrein en het oude hoofdgebouw te slopen. Ook wijzigingen aan het naastgelegen ‘Hinge’ gebouw zijn meegenomen in de plannen. Het EOB schreef hiervoor in 2012 een internationale prijsvraag uit; design & construct.

Medio 2013 is de opgave gewonnen door TBI Consortium New Main B.V., samengesteld uit J.P. van Eesteren B.V. en Croonwolter&dros B.V., in samenwerking met de architectenbureaus Ateliers Jean Nouvel (FR) en Dam & Partners Architecten (NL). Het constructief ontwerp werd opgesteld door Zonneveld ingenieurs. Deerns adviseerde voor het installatieconcept en verticale logistiek. Bureau Peutz adviseerde op het gebied van bouwfysica, akoestiek, brandveiligheid en windklimaat.

Samen gaven zij vorm aan een kwalitatief hoogwaardig, duurzaam en innovatief kantoorgebouw dat past bij de missie van het EOB om innovatie in Europa te stimuleren.

Nieuw hoofdgebouw

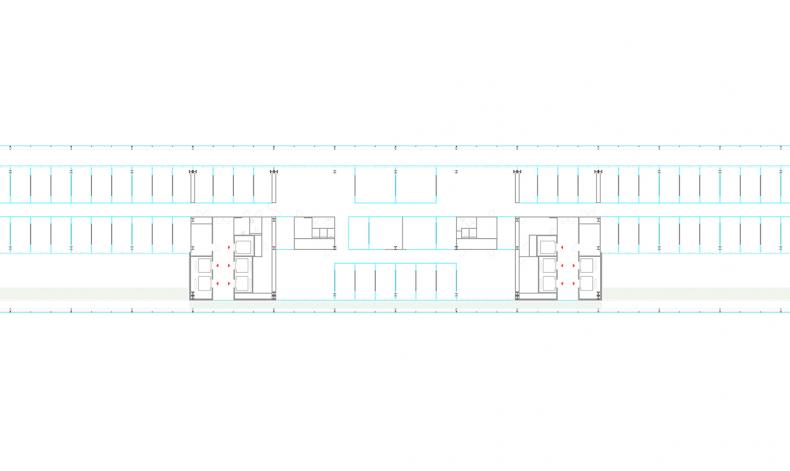

In 2014 zijn de bouwwerkzaamheden gestart en in 2018 is het nieuwe hoofdgebouw met een bruto vloeroppervlak van ca. 85.000 m2 opgeleverd. Het kantoor is 156 m lang, 24,7 m breed en 107 m hoog en heeft 26 verdiepingen met 80 kantoren per verdieping. Naast het realiseren van het hoofdgebouw is de Hinge uitgebreid, met behoud van de verbindende functie. De nieuwbouw bevat onder meer een grote ontvangstruimte, een trainingscentrum, vergader-, zittings- en conferentiezalen, een restaurant, een café, sportfaciliteiten, ontmoetingsruimtes, winkels en een reproafdeling. Er werken nu in totaal ongeveer 1.800 mensen.

Beschrijving staalconstructie en/of gebruik van staal

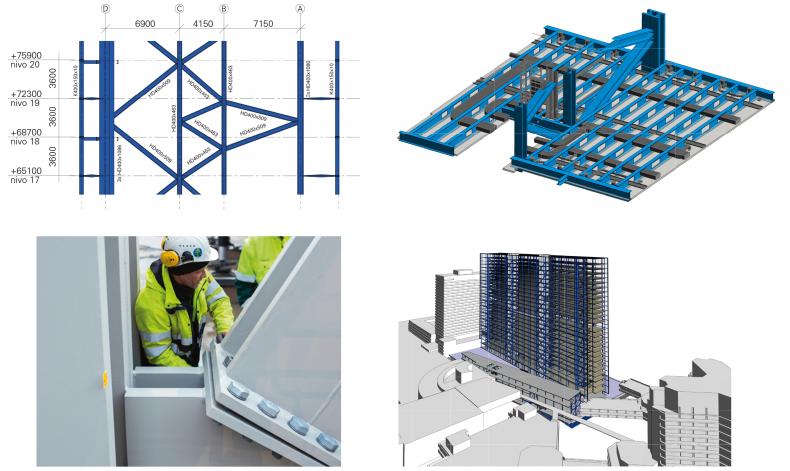

Meer dan 10.000 ton staal en in totaal 100.000 m2 glas is toegepast in het gebouw. Het bouwconsortium koos voor een staalconstructie vanwege het relatief lage gewicht, het modulaire karakter dat zich snel en relatief stil laat bouwen en de grote flexibiliteit die het materiaal biedt bij de indeling van ruimtes. Zes hoofdframes van elk 52 ton vormen de ‘ruggengraat’ en zorgen voor de stabiliteit in de dwarsrichting. Ook vanwege de te behalen hoge bouwsnelheid is gekozen voor een volledig stalen skelet met holle staal-beton vloeren (Slimline).

Een wereld van glas en staal

Het staal en de toegepaste verbindingen zijn op veel plaatsen gecoat en in het zicht gelaten. Het stalen skelet bepaalt van buiten, maar ook in het interieur, de technische en exacte beleving van de architectuur van het gebouw: het DNA van het gebouw.

Vakwerken in de kernen stabiliseren het gebouw in de lengterichting en bieden ruimte aan de stijgpunten. De breedte van het gebouw komt voort uit de minimale breedte benodigd voor de stabiliteit in die richting.

Voor de kantoorvloeren zijn Slimline-vloeren toegepast. Door sparingen in de lijven van de IPE-liggers kunnen kabels en leidingwerk worden geïntegreerd. Door de vloerplaten onderling te koppelen, ontstaat schijfwerking en draagt de vloer bij aan de horizontale stabiliteit.

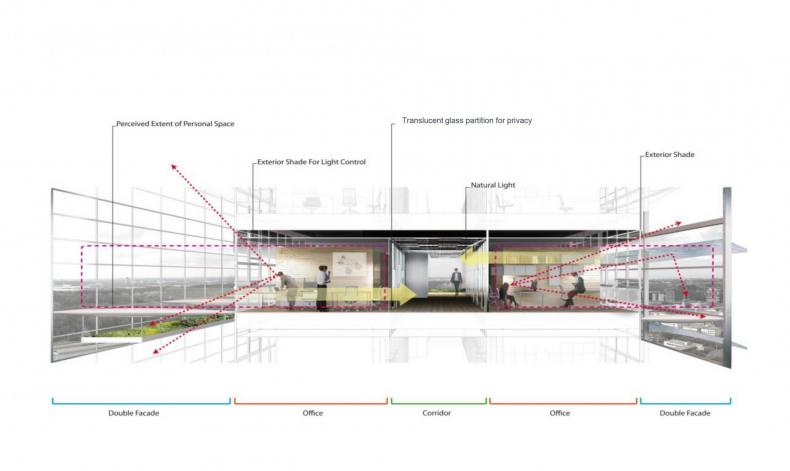

Aan beide langsgevels is een vide over de gehele hoogte van het gebouw gerealiseerd, in breedte verschillend. De buitenste gevel is een stalen frame van liggers en kolommen uitgevoerd in stalen kokers.

Bijzondere aspecten bouwkundig concept / ontwerp

Startpunt voor de Franse en Nederlandse architecten was de vrij abstracte context van de locatie, de grootte van het programma en de ambities en eisen van het EOB voor een nieuwe beeldbepalende werkomgeving. Het hoofdgebouw vormt een nieuw oriëntatiepunt dat zich de Nederlandse luchten en de horizon toe-eigent als de primaire ingrediënten van zijn architectuur.

Floating in the air

Jean Nouvel: ‘Ons voorstel was een vlaggenschip van nobele omvang en proporties in deze havenwereld die aan de aarde grenst, te introduceren. Eén waarvan de materialiteit verontrustend is en waarvan de geometrische abstractie totaal is. Dit gebouw is rustig en sereen, niets kan het aanraken, het maakt deel uit van de lucht. Het krijgt de kleur van de lucht door het licht iriserende, heldere glas van de gevels’.

Innovatie en welzijn

Voor het EOB lag de kern van de opgave bij het welzijn van de medewerkers. Hoe maak je, binnen het grote programma, eigen plekken voor hen? Het EOB zelf omschreef de eisen nauwgezet en gedetailleerd, passend bij hoe de beoordelaars zelf werken: erg secuur.

De nieuwe werkplekken vormen een daarbij passende duidelijke, open en exacte wereld, waar de exactheid van glas en staal goed bij passen. Voor de beleving van de ruimte is de uitstraling van glas en staal onder meer verzacht door het gebruik van planten als bouwelementen.

Bijzondere constructieve slimmigheden / detailleringen

De nieuwbouw heeft een stalen skelet, ongebruikelijk bij dit type gebouwen in Nederland. Met name de relatieve lichtheid van het gebouw en de wijze van prefabricatie van elementen vereisten constructieve slimme oplossingen.

Ten opzichte van een conventionele hoogbouw met een betonnen stabiliteitsconstructie en betonvloeren is het totale gebouwgewicht laag, slechts 1,2 kN/m3. Dit is het gevolg van de lichte constructie (totaal 7,5 kN/m2) en de hoge atria.

Door dit eigengewicht is de funderingsdruk laag en kon worden bezuinigd op het aantal palen. De gemiddelde druk op de fundering bedraagt ± 200 kN/m2, waar voor vergelijkbare gebouwen in beton dit het drievoudige kan zijn. Bijkomend effect is dat de te verwachten zettingen beperkt zijn: tot maar 30 mm.

Stabiliteit

Door de geringe gebouwdiepte van 12,5 m grijpen grote trekkrachten op de fundering aan die niet worden gecompenseerd door het gewicht van het gebouw. Deze trekkrachten zijn niet opneembaar door de palen. Daarom lopen de stabiliteitsframes van buitenste naar buitenste gevel, waardoor de effectieve diepte wordt vergroot van 12,5 naar 19,5 m. Aanvullend is in de achtergevel een vorkconstructie ontworpen om de verticale belasting uit de hoekkolom naar het stabiliteitsframe te leiden en daarmee als extra contragewicht de trek uit de windbelasting te compenseren.

Kolommen

Vanuit bouwsnelheid is gekozen voor relatief grote overspanningen van zowel liggers als vloeren. De kolommen werden gemonteerd in secties van vier verdiepingen hoog en gestaffeld geplaatst. Dit wil zeggen dat niet alle kolommen om de vier verdiepingen werden neergezet . Per bouwlaag werd een kwart van de kolommen gemonteerd. Dit scheelt in kraanhandelingen en per verdieping hoefde slechts een kwart van de kolomverbindingen te worden gemonteerd.

De kolommen zijn koud gestapeld. Conform EC3 is de momentcapaciteit in deze verbinding gerealiseerd via het doorkoppelen van flens- en lijfplaten. Voor de verbindingen zijn bouten M42-8.8 gebruikt. In de zwaarste koppelingen zijn twaalf bouten per flens- of lijfplaat toegepast.

Bij de stabiliteitsframes bestaan de kolommen uit drie profielen HD400x1068. In hoogte zijn de kolommen in het werk opgebouwd door steeds een van de profielen te plaatsen en deze met boutverbindingen samen te stellen tot een triple-kolom. Ook hier is gestaffeld in de hoogte gemonteerd. Er konden relatief eenvoudige verbindingen worden toegepast, omdat de profielen over de gehele hoogte via de bouten door de flenzen konden worden gekoppeld.

Bijzondere aspecten uitvoering

Niet alleen in het programma van eisen stond de medewerker centraal, ook tijdens de bouw. Gedurende de bouwperiode is het oude hoofdgebouw, vlak naast het bouwterrein op slechts 15 meter afstand, blijven functioneren. Het was één van de redenen om te kiezen voor een volledig te prefabriceren stalen skelet als hoofddraagconstructie.

De stalen onderdelen arriveerden ‘just-in-time’ op de bouw en werden direct geplaatst. Verticale correctie van de elementen is dan niet mogelijk. Ter plekke van de stabiliteitsspanten zijn de axiale spanningen aanmerkelijk lager dan in de naastgelegen ‘gewone’ kolommen. Hierdoor zou – zonder maatregelen – de dakvloer ter plekke van deze kolommen meer dan 6 cm lager uitkomen dan bij de spantkolommen. Ter compensatie zijn een aantal kolommen per verdieping 1 of 2 mm langer uitgevoerd dan de theoretische verdiepingshoogte.

Tijdens montage van de gevel – die slechts op enkele verdiepingen van de ruwbouw volgde – was goed inzicht in de maatvoering van de ruwbouw noodzakelijk. In de bouwfase-berekening zijn negentien belastingstappen geanalyseerd, waarvan elf in de ruwbouw en acht bij het aanbrengen van extra belasting (afwerkvloeren) en de afbouw van de gevels. Per belastingstap zijn op alle verdiepingen de positie van de gevelbalken en de prognose van de nog te volgen zakking in beeld gebracht. Bij de gevelmontage kon hiermee worden geanticipeerd op nog te verwachten vervormingen van de gevel.

Vijzelbare V-kolom

De belasting uit de hoekkolom is gebruikt als contragewicht op de stabiliteitsspanten. Berekeningen toonden aan dat de hoek van het gebouw ruim 4 cm meer zou zakken dan de naastgelegen spantkolom. Deze vervorming ontstaat doordat kanteling van het spant bij de contradiagonaal verticaal gefixeerd is. Het vervormingsverschil van het skelet in de hoeken kan niet worden opgenomen door de gevel.

Om toch de gevel in het beoogde bouwschema mee te nemen, is een vijzelmogelijkheid meegenomen in het ontwerp. Door deze vijzel af te laten, roteert het spant terug, waarbij de zakking in de hoekkolom wordt verdeeld over beide uiteinden van het spant. Omdat de V-constructie vrijwel in evenwicht is, kan zowel een trek- als een drukcorrectie worden uitgevoerd

Bijzondere functionele aspecten van het bouwwerk

Het stalen skelet in combinatie met Slimlinevloeren bieden flexibiliteit naar de toekomst. Door slim ontwerpen werd het dakvlak van het gebouw vrijgespeeld van installaties en kon als dakterras teruggegeven worden aan de medewerkers.

Voor de kantoorvloeren zijn Slimline-vloeren toegepast. Door sparingen in de lijven van de IPE-liggers kunnen kabels en leidingwerk worden geïntegreerd. Door de vloerplaten onderling te koppelen, ontstaat schijfwerking en draagt de vloer bij aan de horizontale stabiliteit.

De vloeren zelf zijn tussen de stabiliteitsframes vrij indeelbaar. Het werk van de octrooibeoordelaars vergt concentratie. Er zijn nu veel eenpersoonskamers gerealiseerd, met de mogelijkheid om naar gelang de toekomstige wensen open indelingen te realiseren.

Dakterras

Dankzij de efficiënte en duurzame ontwerpkeuzes, onder andere om de hoofdinstallatie in het midden van het gebouw te plaatsen, kon het dakvlak vrijgespeeld worden. Zo ontstond de ruimte voor een groot dakterras met aan een zijde een natuurlijk duinlandschap dat uitnodigt voor ontspanning en aan de andere zijde juist veel ruimte voor ontvangsten in de open lucht, op 100 meter hoogte. In de pergola van glazen louvres boven het dakterras zijn zonnecellen opgenomen.

Door de doorschietende dubbele gevel is de afstand tot de dakrand zo, dat je je er toch veilig voelt, ondanks de hoogte. Aan de uiteinden op de koppen van het gebouw, vormen roestvrijstalen terrasspiegels de overgang naar de dakrand. Ook hierin wordt de weerspiegeling van de lucht gevangen.

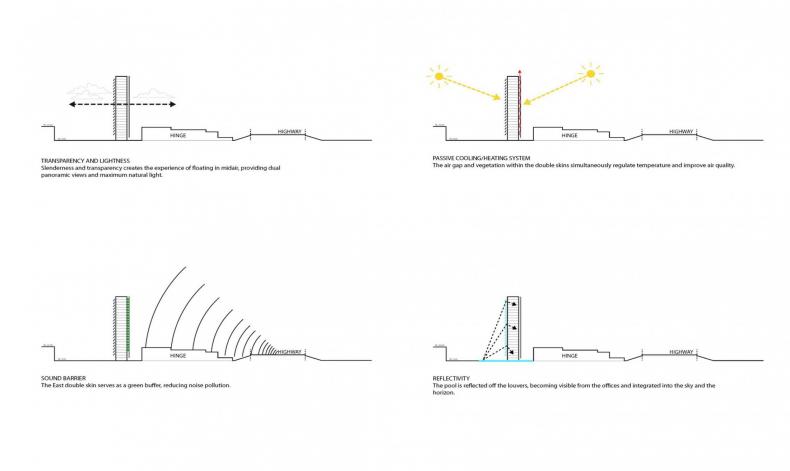

Duurzaamheid

Passend bij de focus van het EOB op innovatie, is de nieuwbouw gerealiseerd op basis van ambitieuze duurzaamheidsdoelen. Het EOB stelde daarvoor een eigen ‘tailor made’ pakket aan eisen op uit BREEAM NL en Duitse BNB normen. Onder andere dankzij de dubbele gevels werden deze eisen gehaald. De spouw tussen beide gevels is soms wel 8 meter diep. Zowel van binnen als van buiten wordt zichtbaar en aansprekend de ambitie van het EOB getoond.

De wens voor veel daglicht en visueel comfort voor de kantoren vereisten het realiseren van gevels met veel glas. Om vervolgens op een duurzame wijze te grote opwarming te voorkomen is het gebouw uitgevoerd met dubbele gevels. De dubbele gevels reduceren het geluid van de naastgelegen snelweg en zorgen er voor dat in elk kantoor en op elke hoogte ramen te openen zijn.

De klimaatinstallatie in het midden van het gebouw kan aan beide zijdes van de dubbele gevel lucht innemen. Voorverwarmde lucht uit de op het zuiden gelegen spouw in een wintersituatie en in de zomer juist koelere lucht uit de noordelijke spouw. Zo zijn aanmerkelijke energiebesparingen gerealiseerd.

Het gehele gebouw staat op een groot watervlak , waaronder onder andere archieven en technische ruimtes zijn gerealiseerd. Het water heeft, naast een visuele functie ook een buffer functie. Tegelijk kent het gebouw een aquifer systeem. In en rond het gebouw zijn planten toegepast voor filtering, comfort en beleving.

Materiaalgebruik (efficiëntie)

Eén van de redenen om te kiezen voor een stalen skelet als hoofddraagconstructie was de ambitie om een zo licht en efficiënt mogelijk gebouw te realiseren. Door slim ontwerpen werd vervolgens het materiaalgebruik geminimaliseerd.

Dit geldt onder andere voor het ontwerp van de liggers: hier komen het gevelontwerp, de optimalisatie van het staalgebruik en de tweede draagweg samen. Besparing van aluminium in de gevelstijlen is gerealiseerd door de gevelstijlen als doorgaande liggers uit te voeren.

Het vervormingsverschil van de stalen liggers tussen twee boven elkaar gelegen verdiepingen was daarbij maatgevend. Na montage van de gevel mocht dit maximaal 10 mm bedragen. Om bij deze grote overspanningen hieraan te voldoen, is in het geveldetail ruimte gereserveerd voor een hoog profiel, HEAA 500. Hiermee wordt ook materiaal bespaard, tot 50% ten opzichte van een HEM-profiel met dezelfde doorsnede-eigenschappen.

De liggers zijn eveneens om economische redenen uitgevoerd als doorgaande liggers. Om kostbare momentvaste aansluitingen op de kolommen te voorkomen, zijn de liggers niet – zoals gebruikelijk – tussen de kolommen gemonteerd, maar gaan ze voor de kolommen langs op korte consoles. De liggers waren hierdoor aan te voeren in lange segmenten tot 20 m met de koppelingen op relatief gunstigere posities.

Energiegebruik en verbruik tijdens bouw en gebruik

Efficiënt energiegebruik was ook een reden om te kiezen voor een geprefabriceerd stalen skelet. De relatieve lichtheid maakte het verschil ten opzichte van een meer conventioneel bouw. De dubbele gevels dragen integraal bij aan het verlagen van de energiebehoefte van het gebouw in gebruik.

De stalen onderdelen van het skelet arriveerden ‘just-in-time’ op de bouw en werden direct geplaatst. Zo kon een relatief compacte bouwplaats worden gerealiseerd. Ook de prefabricatie van installatiecomponenten op deze schaal was bijzonder en scheelde in energie gebruik.

Dubbele gevels

Onder andere dankzij de glazen dubbele gevels werden de ambitieuze duurzaamheidseisen gehaald. De spouw tussen beide gevels is soms wel 8 meter diep. De klimaatinstallatie in het midden van het gebouw kan aan beide zijdes van de dubbele gevel lucht innemen. Voorverwarmde lucht uit de op het zuiden gelegen spouw in een wintersituatie en in de zomer juist koelere lucht het de noordelijke spouw. Zo zijn aanmerkelijke energiebesparingen gerealiseerd.

Speciaal voor het gebouw werd een gecoate low-iron glas ontwikkeld dat veel daglicht doorlaat en tegelijk warmte weerkaatst. Door dit vele daglicht kon de behoefte aan kunstlicht teruggebracht worden.

Mate van overlast (bouwwerkzaamheden) voor mens en dier

Niet alleen in het programma van eisen stond de medewerker centraal. Ook tijdens de bouw. Gedurende de bouwperiode is het oude hoofdgebouw, vlak naast het bouwterrein op slechts 15 meter afstand, continu in gebruik gebleven. Daarom zijn de bouwwerkzaamheden zo geluids- en trillingsarm mogelijk uitgevoerd.

Pas na de verhuizing van de medewerkers naar de nieuwbouw, zijn de sloopwerkzaamheden van de oudbouw van start gegaan. Het einde van de sloop staat gepland midden 2020. Daarna is er nog een jaar de tijd om de landschapsinrichting met een grote vijver af te ronden. Het is dus nog even geduld hebben, voordat het volledige effect van het nieuwe EOB-complex kan worden ervaren, met een vrijstaand hoofdgebouw omringd door water.

Het water wordt ingezet als natuurlijke buffer en ten behoeve van retentie. Het kent een dieper gedeelte met natuurlijke zuiverende beplanting als aanvulling op de grote daktuin op de bestaande parkeergarage van het EOB (de grootste daktuin van Nederland).

Innovaties op product-, concept- en bouwniveau

De nieuwbouw van het EOB is innovatief op meerdere niveaus, maar het zijn vooral de combinaties en de schaal van de toegepaste ideeën die de werkelijke innovatie vormen. Onder andere het speciaal voor het project ontwikkelde glas toont zichtbaar en aansprekend de ambitie van het EOB.

Door de eigen, specialistische medewerkers van het EOB zelf mees te laten schrijven aan het programma van eisen werd het welzijn van de medewerkers letterlijk centraal gesteld. Dit vormde voor de architecten het uitgangspunt conceptueel individueel werken naar de schaal van een gemeenschap te vertalen.

Op deze schaal is het geprefabriceerde stalen skelet voor Nederland enorm. Het maakt ook de grote vides aan de noord- en zuidzijde mogelijk. Deze grote bufferruimtes zijn deels gevuld met planten. De luchtbehandeling kan lucht invoeren uit beide vides al naargelang het seizoen.

Het gecoate low-iron glas in de gevels is speciaal voor het gebouw ontwikkeld. Het geeft precies de juiste combinatie van transparantie en reflectie die de architecten voorstonden, in combinatie met het bereiken van de duurzaamheidsdoelen van de gebruiker. Dankzij de samenwerking tussen het EOB, het consortium en glasleverancier SaintGobain is dit bijzondere maatwerk er gekomen. Inmiddels is het een standaard glasproduct.