Algemene projectomschrijving

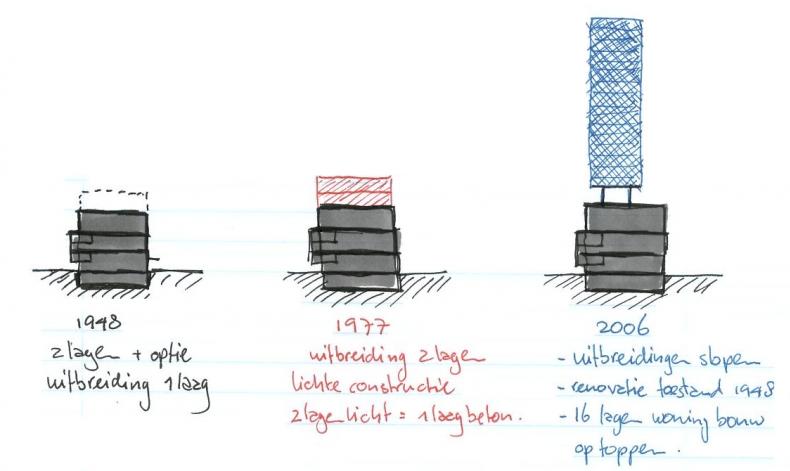

Het plan behelsde de sloop van de twee bovenste verdiepingen (niet behorend tot het oorspronkelijke gebouw) en de bouw van een 16-laags appartementenblok erbovenop. In totaal omvat het project 114 appartementen in de bovenbouw en 11.500 m2 winkels plus 156 parkeerplaatsen in de onderbouw. Het winkelgebouw is in zijn oorspronkelijke kracht hersteld, zowel esthetisch als functioneel (winkelen op begane grond met een trap omhoog en omlaag). De voormalige ruimten voor opslag en kantoor zijn benut als parkeergarage, met toevoeging van een extra tussenvloer. Ook op het dak van het bestaande gebouw kan worden geparkeerd.

Toevoegen van vele constructieve elementen in het hele gebouw was niet wenselijk. Het ontwikkelde concept was een combinatie van twee ‘ingangen’: het uiterste halen uit de oude constructie én de appartementen extreem licht maken.

De eerste haalbaarheidsstudies dateren uit 2001. Vervolgens is het plan in kleine stappen en met ruime tussenpozen ontwikkeld tot besteksniveau in 2006, waarna begin 2007 met de bouw werd gestart. Omdat tijdens de bouw bleek dat de constructie last had van teveel trillingen is in de loop van 2008 een trillingsonderzoek uitgevoerd. In de tweede helft van 2008 waren de aanpassingen voor de trillingsreductie bekend. Door de overdracht naar een nieuwe opdrachtgever, heeft de bovenbouw echter nog twee jaar stil gelegen. In de tussentijd ging de uitvoering van de onderbouw door; deze werd in 2009 afgerond. Eind 2010 werd ook de bovenbouw weer hervat en de oplevering van de eerste woningen is in september van 2012. Inmiddels is het grootste deel van de woningen verkocht.

Beschrijving staalconstructie en/of gebruik van staal

Alleen met een stalen hoofdconstructie was het mogelijk om de woningen licht genoeg te bouwen. Op het kolomstramien in de onderbouw van 8x10 m ligt een stalen overgangsconstructie die het stramien verkleint naar 4x6 m, zodat de verschillende woningtypes gemaakt kunnen worden. Op de overgangsconstructie staat een slanke staalconstructie van kolommen en liggers.

Voor alle onderdelen is gekozen voor HE-profielen. De onderlinge aansluitingen en oplegplaten konden daardoor eenvoudig gedetailleerd worden. De basis is dat liggers in de zaag-boorstraat zonder tussenkomst van ‘handen’ afgekort worden en gaten geboord worden (geen laswerk) en dat alleen aan de kolommen zeer eenvoudige schetsplaten aangelast worden voor de aansluitende profielen. Bij de montage werken deze schetsplaten direct als oplegpunt voor de liggers, waarna de liggers gefixeerd worden.

Er is gekozen voor S355 waardoor het materiaal goed uitgenut wordt en daardoor de constructie licht uitgevoerd kon worden.

Bijzondere aspecten bouwkundig concept / ontwerp

Om het gewicht van de woningen laag te houden zijn de woningen als separate (onderling geveerde) doosjes in de staalconstructie geplaatst. De lichte vloeren zijn afgeveerd op rubbers en voorzien van een steenachtige afwerking. De woningscheidende wanden zijn dubbele, gescheiden metalstudwanden, elk rustend op de eigen woningvloer. Het gipsplaten plafond hangt verend aan de vloeren. Op deze manier is de benodigde geluidisolatie tussen de woningen gerealiseerd, die traditioneel wordt behaald door massa.

De glazen gevel (buitenhuid) is gemonteerd op 2,5,m uit de gevel, en biedt ruimte aan een beschutte gallerij en loggia's. De slanke, geprefabriceerd bordes zorgden ook meteen voor de bevestigingen. Op basis van een uitgebreide alalyse naar alle verschilvervormingen zijn de aansluitingen van het glas gedetailleerd in een uniforme knoop.

Bijzondere constructieve slimmigheden / detailleringen

Het bouwen van 16 lagen appartementen óp het bestaande pand was mogelijk door drie elementen.

(1) Verborgen draagvermogen activeren.

Door nieuwe sonderingen, boren en beproeven van betonkernen uit het bestaande gebouw en een volledige herberekening met de huidige inzichten en rekenregels, bleek er zeer veel verborgen draagvermogen geactiveerd te kunnen worden.

(2) Scheiden horizontaal en verticaal dragen

Twee nieuwe stabiliteitskernen verzorgen de stabiliteit van de 16 lagen. De portaalconstructie van het bestaande pand is daar ook aan gekoppeld. Op die manier kwam er in de bestaande kolommen veel extra draagkracht vrij voor verticaal dragen (normaalkrachten in plaats van momenten).

(3) ultra licht bouwen

In combinatie met twee bovenstaande punten was het nodig zeer licht te bouwen: een gewicht van de appartementen van niet meer dan 250 kg/m2 (ter vergelijking: bij betongietbouw is dat circa 1.250 kg/m2). Dat was alleen mogelijk met door een staalconstructie te combineren met lichte vloeren, wanden en gevels.

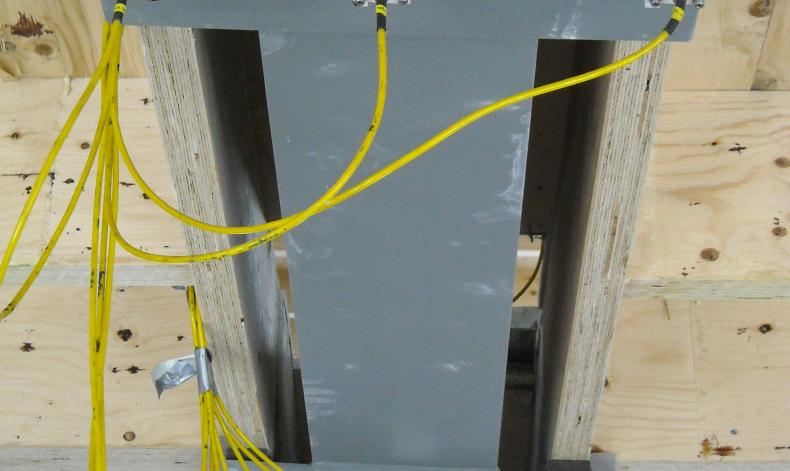

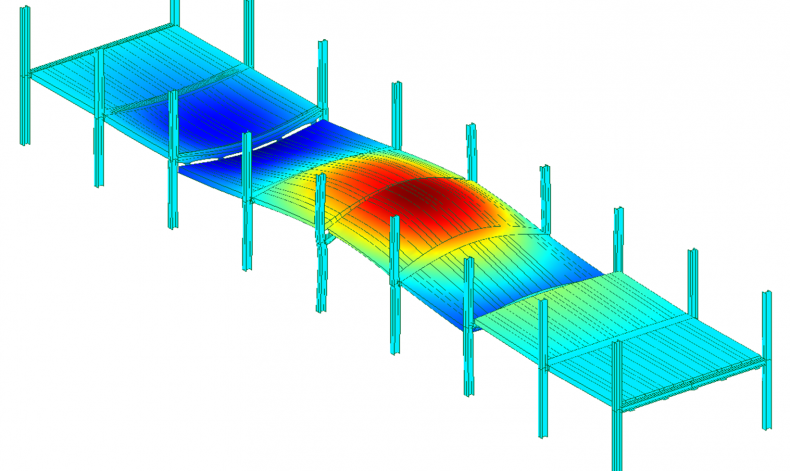

Kenmerkende problemen van licht bouwen betreft gevoeligheid voor trillingsoverdacht en geluid: om de trillingsoverlast tussen de woningen onderling te voorkomen zijn per woningscheidend stramien drie lichte stalen kolommetjes toegevoegd tussen de hoofdliggers. Deze kolommetjes worden gefixeerd ná aanbrengen van de permanente en rustende belastingen. Op die manier zijn de kolommen klein en licht gebleven.

Deze kolommetjes in combinatie met de stalen ligger hebben dezelfde functie als de metselwerkwand in appartementengebouwen met houten vloeren zoals die in de jaren ’30 gebouwd werden: ze vormen een starre oplegging voor de vloer, waardoor overdracht van trillingen geblokkeerd wordt.

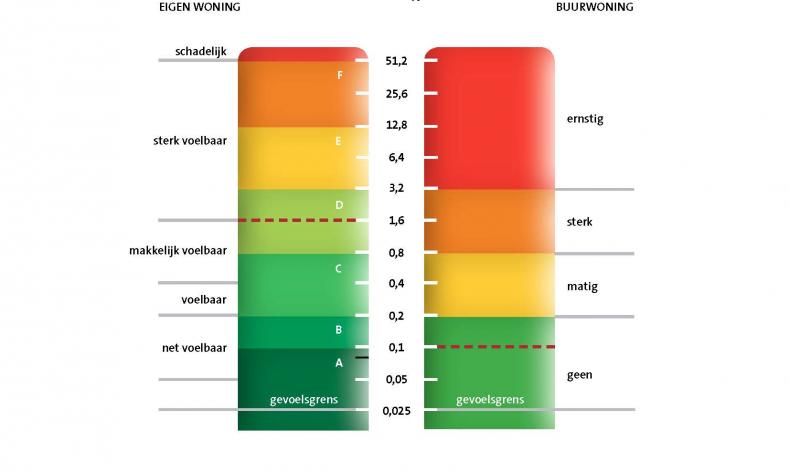

Het trillingsgedrag is met TNO grondig gemeten in de bouw; met FEM-modellen zijn de woningen in de computer nagebootst, en is het model gefinetuned op de meetresultaten. Vervolgens zijn maatregelen voor trillingsisolatie gemodelleerd en direct getest. Dit onderzoek heeft een substantiele bijdrage geleverd aan kennisontwikkeling van licht bouwen, waar bouwen met staal een belangrijke partner in is.

Bij licht bouwen is de traditionele scheiding tussen constructie, bouwfysica, bouwkundige afwerking en uitvoeringstechniek niet meer mogelijk. De enige manier om het project mogelijk te maken is een integrale aanpak. Als ergens in het plan iets verandert, dan verandert alles, zo hangt alles aan elkaar: functionaliteit, draagkracht, geluidisolatie, voelbare trillingen, klimaathuishouding, esthetica. Uitwerking van het concept tot een maakbaar ontwerp moet integraal. Op veel aspecten is dat gebeurd: Licht bouwen = visie x (constructie x bouwfysica x bouwtechniek x economie x uitvoeringstechniek x architectuur).

Bijzondere aspecten uitvoering

Om de veiligheid van het winkelpubliek te waarborgen zijn maatregelen getroffen zoals dubbele hijsstroppen, gebruik van lichte elementen en duidelijke afbakening van de hijszones.

Door de eenvoudige details en heel hoge mate van standaardisatie en prefabricage (bordessen werden bijvoorbeeld inclusief afwerking en randbeveiliging ingehesen en gemonteerd) kon een hoge bouwsnelheid (zes dagen per verdieping) gehaald worden, waarna direct met de afbouw begonnen kon worden.

Voor het project is een ‘hijsmandje’ ontwikkeld, precies groot genoeg voor de staalconstructie van een halve verdieping, dat geplaatst kon worden op de reeds gerealiseerde staalconstructie, zodat de woningvloeren hier niet op gedimensioneerd hoefden te worden.

De nauwkeurigheid in maatvoering is veel hoger geweest dan gebruikelijk: er was na de ruwbouw maar weinig ruimte voor stelmogelijkheden in de afbouw (o.a. door de gevel, maar ook de gevoeligheid van lichte bouwknoop voor maatafwijkingen). De maattoleranties op het staal vallen in praktijk laag uit, waardoor afbouw en gevel eenvoudiger gedetailleerd en geplaatst kunnen worden.

Het trillingsonderzoek heeft tijdens de uitvoering in de werkelijk gerealiseerde woningen plaats gevonden. Eén van de lessen van dit ultralicht bouwen, is dat fysieke metingen aan het te realiseren object zo vroeg mogelijk in de werkelijkheid (op de bouwplaats, niet in het lab) moet worden gedaan.

Bijzondere functionele aspecten van het bouwwerk

Het concept heeft, ondanks dat dit expliciteit geen ontwerpcriterium was, een grote potentie voor flexibiliteit en aanpasbaarheid. Door de crisis en aan vastgoedfraude gerelateerde aspecten hebben de ontwikkelaars het project moeten verkopen. De nieuwe ontwikkelaar heeft, terwijl de uitvoering al in volle gang was, nog wezenlijke wijzigingen doorgevoerd (splitsen en samenvoegen van woningen) in de plattegronden. Dit kon zonder noemenswaadige consequenties verwerkt worden; de doelgroep van kopers/huurders groeide, en de tijd tussen koop en oplevering van appartement nam sterkt terug, wat meer mensen aantrekt die niet graag van een plaatje kopen. Er was immers door het trillingsonderzoek al zeer vroeg een proefwoning beschikbaar.

De belasting van het milieu is zeer laag, door het zeer beperkte materiaalgebruik, zowel in de ruwbouw als in de afbouw. Door het lage gewicht was het mogelijk het bestaande gebouw te gebruiken als fundering voor de appartementen en kon de staalconstructie zeer licht uitgevoerd worden.

Het staal dat zich blijvend in het binnenklimaat bevindt, hoefde in basis niet gecoat te worden, alleen voor de bouwfase is een beperkte coating aangebracht.

Duurzaamheid

Het bestaande gebouw uit 1948, heeft een hernieuwd leven gekregen. De structuur van toen bleek zijn tijd ver vooruit, en nog geschikt voor vandaag. Anders denken, heeft dit gebouw gered van de sloophamer.

Het bestaande gebouw is juist tweemaal zo sterk gemaakt, door de uitbreiding slim uit te voeren. Niet alleen de levensduur is verlengd, maar de performance op draagkracht is vergroot.

De woningplattegronden zijn vrij omdat geen dragende wanden aanwezig zijn, alleen het kolomstramien van 6x4 m (in praktijk één of twee kolommen in de woning, de rest in de gevels). Er is dus nu, maar ook bij toekomstig hergebruik, alle vrijheid van indelen.

Materiaalgebruik (efficiëntie)

De materialen van zowel de nieuwbouw als de bestaande bouw zijn effectief. De bestaande constructie is zonder toevoeging van materiaal tweemaal zo sterk gebleken.

Het lichte bouwgewicht, zorgt ervoor dat de draagconstructie licht kan blijven. Dit gebouw heeft een massafactor van 3,5 (gebouwmassa per variable vloerbelasting, per m2). 250 kg/m2 gebouw massa per m2 voor 1m2 gebruiksbelasting woningen, 70kg/m2. Traditionele woongebouwen van beton kennen een massafactor van 18 en hoger.

Energiegebruik en verbruik tijdens bouw en gebruik

Voordeel van de lichte woningen, is het ontbreken van thermische massa, want thermische massa nivelleert alleen de warmte, en verplaatst het 'probleem'. Met weinig massa reageert de temperatuurregeling directer en wordt alleen gestookt voor wat nodig is. In de zomer kan de warmte ook weer snel weg, het blijft niet tot diep in de nacht hangen.

De balkons en loggia's dragen bij aan natuurlijke ventiltie en zorgen voor schaduw boven de ramen en deuren, die directe zoninstraling tegenhoudt. De energierekening voor deze woningen is op jaarbasis ook lager dan traditionele appartementen.

Mate van overlast (bouwwerkzaamheden) voor mens en dier

Dit project toont aan dat de bouw zelf een verantwoordelijkheid kan nemen en aanzienlijk terug kan dringen. Een bestaand gebouw niet slopen scheelt hier drie maanden sloopwerk, 15000 ton puin afvoer (750 vrachtautoritten) en evenzoveel aanvoer van materiaal, bouw en heiwerkzaamheden.

De lichtere bouwmethode maakt het mogelijk dat oude, historische gebouwen behouden blijven voor de stad. Daarmee blijft ook de waarde van het vastgoed behouden. Door toevoeging van appartementencomplexen kunnen steden ‘verdichten’ en tegelijk de leefbaarheid en de sociale veiligheid vergroten. In winkelstraten voelt het ’s avonds vaak stil en onveilig. Door appartementen neemt het leven op straat toe en is er meer sociale controle.

Sloop en afvoer van 15.000 ton beton (6.500 m3) vanuit het centrum van de stad is voorkomen. Ook was het niet nodig om hetzelfde volume aan te voeren met nieuwe materialen. Het maken van een fundering/bouwput is voorkomen.

Door veel prefab elementen is het project snel gebouwd en lange bouwoverlast voorkomen.

Innovaties op product-, concept- en bouwniveau

Het gebouw is gebouwd met bekende en beschikbare materialen. De innovatie zit in de wijze van samenbrengen (detailleren) en in de analyse (comfort engineering) van het gedrag. Metingen op de gerealiseerde ruwbouw, een nabootsing hiervan in FEM-modellen en resultaten beoordelen in een nog nauwelijks gebruikt en bekend beoordelingscriterium.